Introducción

Los conectores circulares llevan más de medio siglo alimentando enlaces eléctricos y de datos. Los ingenieros valoran esta familia por su geometría compacta, sus robustas carcasas metálicas y su acoplamiento intuitivo. La historia del conector circular refleja el progreso de la electrónica industrial. A medida que los sistemas se encogen, las velocidades aumentan y los entornos se hacen más duros, el diseño de los conectores evoluciona en paralelo. Este artículo recorre ese camino. Examinamos los conectores de radio heredados, el nacimiento de la serie M estandarizada y las últimas soluciones de alta velocidad, push-pull e híbridas. Comparamos las ventajas de los conectores M8, M12 y M16 en sensores, accionamientos y Ethernet industrial. Además, destacamos las métricas de fiabilidad, la ciencia del sellado y la compatibilidad electromagnética. Explicamos por qué los diseñadores modernos siguen eligiendo conectores circulares y qué nos depara el futuro. Concluimos con las ventajas exclusivas que aporta YW a este dinámico campo.

1. Raíces del legado: De la era de la radio a la era de la máquina

Los primeros conectores circulares datan de los equipos de radio de los años treinta. Las carcasas de aluminio, los insertos de baquelita y los acoplamientos roscados definieron la primera generación. Los diseñadores necesitaban una interfaz que resistiera las vibraciones durante las maniobras de los aviones. Los barriles roscados ofrecían esa seguridad. El número de contactos era bajo, a menudo dos o tres clavijas para las líneas de alimentación y audio.

La Segunda Guerra Mundial aceleró el desarrollo. Las normas militares, como la MIL-C-5015 y más tarde la MIL-DTL-38999, introdujeron la polarización de la carcasa, los contactos engarzados y las juntas ambientales. Los ingenieros adoptaron el cadmio y, más tarde, el cinc-níquel para protegerlos de la corrosión. Estos conectores pasaron de los bombarderos a las fábricas, ya que los excedentes se utilizaron con fines civiles.

En la década de 1960, las máquinas de control numérico exigían una desconexión rápida. Los acoplamientos de bayoneta reducían el tiempo de acoplamiento y mantenían el grado de protección IP54. Sin embargo, el tamaño y el peso seguían limitando su adopción en armarios de control muy apretados.

Nacimiento de las miniaturas métricas

Las empresas alemanas de automatización lideradas por Hirschmann, Binder y Phoenix Contact empezaron a miniaturizar las ideas de especificación militar. Sustituyeron las roscas en pulgadas por dimensiones métricas. El sistema de codificación M utilizaba el diámetro exterior de la rosca como etiqueta. M16 llegó primero para sensores que necesitaban hasta 12 contactos. Pronto los diseñadores quisieron conectores aún más pequeños. Le siguió el M12 con roscas de doce milímetros, y después el conector M8 de ocho milímetros. Estos formatos dominan ahora la automatización industrial.

2. El auge de la automatización y las nuevas demandas

La fabricación informatizada explotó en la década de 1980. Los controladores lógicos programables (PLC) se extendieron por las cadenas de montaje. Los sensores se multiplicaron en todos los ejes. Los mazos de cables se dispararon. Los técnicos de campo necesitaban interfaces modulares, con llave e instalables sobre el terreno. Los conectores circulares respondieron a la llamada.

Las fábricas también se volvieron duras. Los fluidos de corte, las salpicaduras de soldadura y las vibraciones constantes castigaban los cables. El sellado IP67 se convirtió en una apuesta segura. Los sobremoldeados de poliuretano aliviaban la tensión de los cables e impedían la entrada de humedad. El latón niquelado resistía mejor los productos químicos que el aluminio desnudo.

Los datos pasaron de las redes paralelas a las redes serie. INTERBUS, DeviceNet y Profibus exigían 1 Mbit/s a través de pares trenzados apantallados. El conector M12 evolucionó hacia nuevas codificaciones: código A para sensores, código B para Profibus y, más tarde, código D para Ethernet 100 Base-T4. Los ingenieros mantuvieron la misma geometría de la carcasa y modificaron el inserto para evitar el acoplamiento cruzado. Esta compatibilidad protegió las inversiones heredadas.

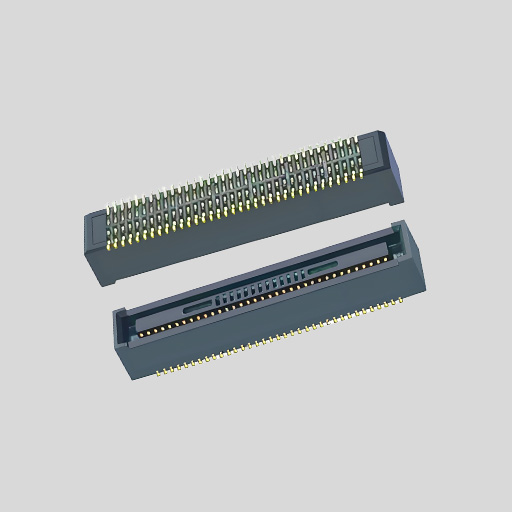

3. Anatomía de un conector circular

Un conector circular consta de cinco elementos básicos. En primer lugar, la carcasa. En acero inoxidable o latón niquelado, forma el apantallamiento de Faraday y la protección mecánica. Segundo, el inserto. Los termoplásticos de alta temperatura colocan los contactos con una tolerancia de ±0,05 mm. Tercero, los contactos. Las aleaciones de cobre con 3-5 µm de oro sobre 1 µm de níquel garantizan ≥1000 ciclos de acoplamiento y una resistencia <10 mΩ. Cuarto, el mecanismo de acoplamiento. Roscas, lengüetas de bayoneta o pestillos push-pull aseguran las mitades. Quinto, las interfaces de sellado. Las juntas tóricas y los ojales sobremoldeados proporcionan una resistencia al lavado de hasta IP69K.

Los ingenieros gestionan tres modos de fallo: fatiga mecánica, corrosión galvánica y entrada de contaminantes. Especifican una terminación trenzada de 360° para la compatibilidad electromagnética, seleccionan cubiertas de PUR o TPE para adaptarse a los disolventes y diseñan contratuercas antivibración que resisten 20 g RMS.

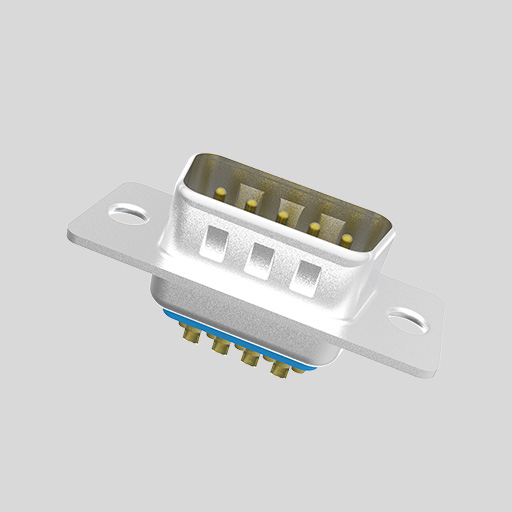

4. Normalización de la serie M

La Comisión Electrotécnica Internacional (CEI) codificó los conectores circulares en IEC 61076-2-1xx. El conector M8 aparece en 61076-2-104, el conector M12 en 61076-2-101, y el conector M16 en 61076-2-106. Cada documento define la disposición de los contactos, las posiciones de las teclas y las clases de rendimiento.

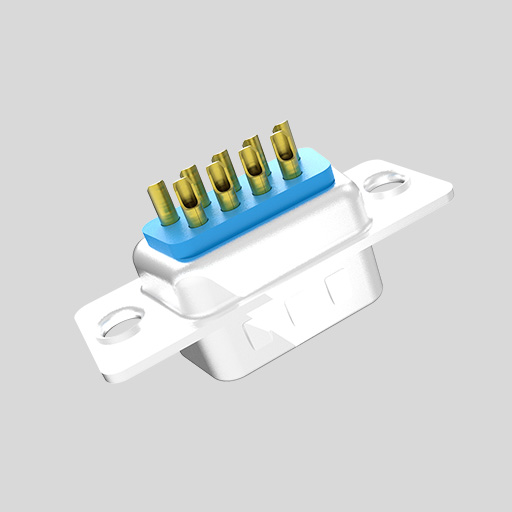

Conector M8

El conector M8 está destinado a sensores y actuadores en miniatura. Las corrientes típicas son de 2 A por patilla y 60 V. Los conectores de cuatro patillas con codificación A dominan los interruptores de proximidad y los ojos fotoeléctricos. Los ingenieros valoran el orificio de panel de 7,5 mm y la llave plana de 8 mm del M8, que ahorra espacio en la placa. Los conjuntos de cables pesan 30 % menos que las variantes M12, lo que reduce el arrastre en los robots delta.

Conector M12

El conector M12 equilibra tamaño y versatilidad. Admite hasta 10 A mediante inserciones de alimentación con codificación K o 10 Gbit/s mediante inserciones de datos con codificación X. Los diseñadores pueden combinar alimentación y Ethernet en un mismo conector utilizando codificaciones híbridas como el código Y. Las versiones instalables sobre el terreno aceptan tres rangos de diámetro exterior del cable mediante manguitos de sujeción intercambiables. Los técnicos terminan una terminación IP67 en menos de 90 segundos sin necesidad de soldar.

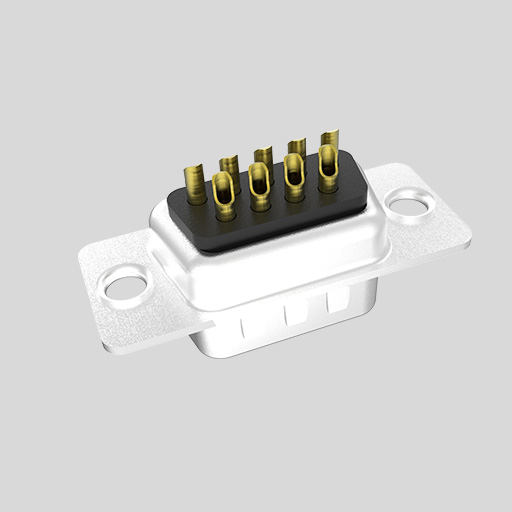

Conector M16

El conector M16 ofrece hasta 19 contactos. Esta densidad sirve para bucles de realimentación de servos en los que los codificadores incrementales necesitan varios pares de señales más drenajes de apantallamiento. Los contactos de alimentación soportan 7 A continuos, lo que permite utilizar pequeños motores paso a paso. Los acoplamientos roscados resisten un par de 2 Nm para una retención segura en maquinaria móvil.

5. Profundización en las aplicaciones

5.1 Sensores y actuadores

Las fábricas inteligentes despliegan miles de interruptores de proximidad, transductores de presión y sondas térmicas. Los diseñadores suelen elegir aquí el conector M8. El sellado IP67 evita la entrada de refrigerante. Las carcasas de latón cromado resisten 100 h a las pruebas de niebla salina. El moleteado codificado por colores facilita el cambio rápido de los sensores.

5.2 Ethernet industrial

Las redes troncales PLC modernas utilizan Ethernet de 100 Mbit/s o Gigabit. El conector M12 con codificación D o X ofrece un rendimiento Cat-6A en zanjas impregnadas de aceite. Los ingenieros mantienen los balances de enlace por debajo de 3 dB gracias a la geometría simétrica de las patillas y al acoplamiento de apantallamiento de 360°.

5.3 Potencia de accionamiento y realimentación

Los servoaccionamientos combinan señales de realimentación de 60 V con alimentación trifásica de 400 V. El conector M16 gestiona esta mezcla utilizando ocho contactos de señal más tres contactos de alimentación de 16 A. Los conjuntos YW sobremoldeados integran cubiertas de PUR resistentes al aceite hidráulico.

5.4 Transporte y ferrocarril

El material rodante se enfrenta a golpes, polvo de frenado y 1000 h de exposición a los rayos UV. Aquí sobresalen los conectores circulares. Los conectores con codificación M12 A llevan sensores de puerta. Los codificados M12 S manejan 12 A para iluminación LED. Los diseños de YW cumplen la norma EN 45545-2 sobre humos e incendios.

5.5 Equipamiento médico

Las bombas de diálisis y los controladores de infusión requieren higiene y un elevado número de ciclos. Las versiones de acero inoxidable M8 resisten el vapor de autoclave a 134 °C durante 20 minutos. El enclavamiento helicoidal ahorra segundos en los cambios de sonda, lo que acelera el flujo de pacientes.

6. Consideraciones medioambientales y CEM

Los grados de protección contra la penetración (IP) califican la resistencia al polvo y al agua. IP67 resiste una inmersión de 1 m durante 30 min. IP69K sobrevive a chorros de 100 bares a 80 °C. YW utiliza juntas tóricas de doble labio y carcasas soldadas por láser para mantener el grado IP69K tras 500 ciclos de acoplamiento.

La compatibilidad electromagnética se endurece en las fábricas 5G. Las corrientes de alta frecuencia se filtran a través de las trenzas de los cables. Los ingenieros despliegan contactos envolventes de 360° dentro de conectores circulares. Combinan drenajes trenzados con apantallamientos recubiertos de cobre. Los anillos de ferrita en la tuerca trasera amortiguan el ruido en modo común por encima de 100 MHz.

7. Innovaciones modernas

7.1 Bloqueo push-pull

Los acoplamientos push-pull permiten el acoplamiento con una sola mano en instalaciones ciegas. Una jaula de resorte sujeta el receptáculo del panel. Las pruebas demuestran que los técnicos reducen el tiempo de instalación en 40 % en comparación con las roscas. YW ofrece variantes push-pull IP65 que comparten la codificación A con los conectores M12 roscados para un ajuste posterior.

7.2 Diseños higiénicos sobremoldeados

Las plantas de alimentos requieren superficies sin grietas. Los conectores sobremoldeados empotran las colas a ras con las cubiertas de los cables. Las cubiertas lisas de PUR eliminan las trampas bacterianas y resisten las espumas cáusticas. Las versiones higiénicas M12 incorporan cubiertas azules para detección óptica.

7.3 Alimentación híbrida + Datos

Los robots necesitan un cableado fino. El conector M12 con codificación en Y de YW transporta 2x 16 A más Cat-5e en cuatro patillas de señal. La tecnología de cable único reduce la masa en 30 % y acorta el tiempo de asentamiento del robot.

7.4 Datos de alta velocidad

El M12 codificado en X alcanza 10 Gbit/s a más de 60 m. Los ingenieros enrutan pares diferenciales con impedancia de 100 Ω dentro del inserto. Las máquinas YW insertan cavidades con un margen de ±0,02 mm para controlar la desviación. Los contactos chapados en oro muestran un desajuste de retardo <20 ps.

8. Transformación digital e IIoT

Las plataformas de la Industria 4.0 dependen de la densidad de sensores y de Ethernet determinista. Los conectores circulares siguen siendo vitales porque combinan robustez con velocidades gigabit. Los nodos de borde de los talleres de pintura de automóviles registran la temperatura, las partículas y las vibraciones. Transmiten datos MQTT a través de Ethernet M12. La tecnología inalámbrica no puede igualar la fiabilidad cerca de los robots de pulverización. Los conectores garantizan el suministro de energía y señales.

Las plataformas de mantenimiento predictivo dependen de una impedancia constante en miles de pares acoplados. YW prueba por lotes cada conjunto M12 mediante reflectometría en el dominio del tiempo. Publicamos archivos de parámetros S para que los ingenieros de PCB puedan modelar la pérdida de canal. Esta transparencia acelera el despliegue de la IIoT.

9. Selección del conector circular adecuado

Los ingenieros sopesan seis factores. En primer lugar, la corriente y la tensión. Segundo, el número de contactos. Tercero, la velocidad de transmisión de datos. Cuarto, estanqueidad ambiental. Quinto, carga mecánica. Sexto, tiempo de montaje. El conector M8 se adapta a sensores de baja corriente en espacios reducidos. El conector M12 cubre la mayoría de redes de control y dispositivos de potencia media. El conector M16 admite mapas de pines densos y funciones mixtas de potencia y señal.

El servicio de campo también importa. Los acoplamientos roscados son excelentes cuando los técnicos llevan guantes. Los estilos push-pull se adaptan al acoplamiento ciego. Los cierres de bayoneta reducen la desalineación de media vuelta.

YW publica guías de aplicación que alinean las familias de conectores con las clases de E/S IEC 61131-2. Proporcionamos kits de muestra para que los equipos de diseño puedan probar hardware real con antelación.

10. Por qué los ingenieros eligen a YW

YW se centra en los conectores circulares. Mecanizamos las carcasas internamente a partir de latón europeo, con tolerancias de ±8 µm. Nuestra línea automatizada de chapado deposita níquel y luego bronce blanco para conseguir 500 h de resistencia a la niebla salina.

Sobremoldeamos los conjuntos de cables mediante moldeo a baja presión para proteger el aislamiento interior. Nuestros diseños IP69K resisten 200 ciclos de lavado con una tasa de fugas de 1 %.

YW cuenta con las certificaciones ISO 9001, ISO 13485 e IATF 16949. Apoyamos el nivel 3 de PPAP para lanzamientos en automoción. Una red logística global envía las muestras en 48 horas.

Los ingenieros confían en nuestra línea directa FAE 24 horas. Respondemos en tiempo real a sus preguntas sobre pines, herramientas de crimpado y compatibilidad electromagnética. También suministramos archivos CAD en 3D y modelos paso a paso. Esto acelera el diseño de las cajas y reduce el tiempo de comercialización.

Nuestra célula YW Rapid-Mix puede fabricar 10 conjuntos de conectores M12 sobremoldeados personalizados en tres días. Ya no tendrá que esperar ocho semanas para obtener prototipos.

El resultado: diseño más rápido, menor riesgo y mejor rendimiento.

Conclusión

Los conectores circulares siguen adaptándose. De voluminosos enchufes de radio han pasado a ser componentes compactos, de alta velocidad y adaptados a las aplicaciones. El conector M8 acciona sensores miniaturizados. El conector M12 alimenta Ethernet industrial y enlaces de alimentación híbridos. El conector M16 resuelve densos retos de señal mixta. Los nuevos estilos de cierre, las carcasas higiénicas y las velocidades de transmisión de datos de 10 Gbit/s mantienen su relevancia en la Industria 4.0.

YW lidera esta evolución con un mecanizado de precisión, una rápida personalización y un soporte de ingeniería global. Ayudamos a los clientes a conectar energía y datos con confianza.

Póngase en contacto con YW hoy mismo.