Introdução

Os conectores circulares alimentam links elétricos e de dados há mais de meio século. Os engenheiros valorizam a família por sua geometria compacta, carcaças metálicas robustas e acoplamento intuitivo. A história do conector circular reflete o progresso da eletrônica industrial. À medida que os sistemas encolhem, as velocidades aumentam e os ambientes se tornam mais severos, o design do conector evolui paralelamente. Este artigo traça essa jornada. Examinamos os plugues de rádio antigos, o nascimento da série M padronizada e as mais recentes soluções de alta velocidade, push-pull e híbridas. Comparamos os méritos do conector M8, do conector M12 e do conector M16 em sensores, drives e Ethernet industrial. Ao longo do caminho, destacamos as métricas de confiabilidade, a ciência da vedação e a compatibilidade eletromagnética. Explicamos por que os projetistas modernos ainda escolhem conectores circulares e o que está por vir. Finalizamos com as vantagens exclusivas que a YW traz para esse campo dinâmico.

1. Raízes do legado: Da era do rádio à era da máquina

Os primeiros conectores circulares datam de equipamentos de rádio da década de 1930. Conchas de alumínio, inserções de baquelite e acoplamentos rosqueados definiram a primeira geração. Os projetistas precisavam de uma interface que resistisse à vibração durante as manobras de aeronaves. Os barris rosqueados proporcionavam essa segurança. O número de contatos era baixo - geralmente dois ou três pinos para linhas de alimentação e áudio.

A Segunda Guerra Mundial acelerou o desenvolvimento. Os padrões militares, como o MIL-C-5015 e, posteriormente, o MIL-DTL-38999, introduziram a polarização de conchas, contatos crimpados e vedações ambientais. Os engenheiros adotaram o cádmio e, mais tarde, o revestimento de zinco-níquel para proteger contra a corrosão. Esses conectores passaram dos bombardeiros para o chão de fábrica, pois o estoque excedente encontrou uso civil.

Na década de 1960, as máquinas de controle numérico exigiam uma desconexão rápida. Os acoplamentos tipo baioneta reduziram o tempo de acoplamento e mantiveram a classificação de entrada IP54. No entanto, o tamanho e o peso ainda limitavam a adoção em gabinetes de controle apertados.

Nascimento das miniaturas métricas

As empresas de automação alemãs lideradas por Hirschmann, Binder e Phoenix Contact começaram a miniaturizar as ideias de especificações militares. Elas substituíram as roscas em polegadas por dimensões métricas. O sistema de codificação M usava o diâmetro da rosca externa como rótulo. O M16 surgiu primeiro para sensores que precisavam de até 12 contatos. Logo os projetistas queriam plugues ainda menores. Seguiu-se o M12 com roscas de doze milímetros e, depois, o conector M8 de oito milímetros. Esses formatos agora dominam a automação industrial.

2. O boom da automação e as novas demandas

A fabricação computadorizada explodiu na década de 1980. Os controladores lógicos programáveis (PLCs) se espalharam pelas linhas de montagem. Os sensores se multiplicaram em todos os eixos. Os chicotes de fiação aumentaram. Os técnicos de campo precisavam de interfaces modulares, chaveadas e instaláveis em campo. Os conectores circulares atenderam ao chamado.

As fábricas também se tornaram severas. Fluidos de corte, respingos de solda e vibração constante castigavam os cabos. A vedação IP67 passou a ser uma aposta. Os sobremoldes de poliuretano aliviaram a tensão do cabo e bloquearam a absorção de umidade. O latão niquelado resistiu melhor aos produtos químicos do que o alumínio puro.

Os dados passaram de redes paralelas para redes seriais. INTERBUS, DeviceNet e Profibus exigiam 1 Mbit/s em pares trançados blindados. O conector M12 desenvolveu novas codificações - código A para sensores, código B para Profibus e, posteriormente, código D para Ethernet 100 Base-T4. Os engenheiros mantiveram a mesma geometria do invólucro e, ao mesmo tempo, redigitaram o inserto para evitar o acoplamento cruzado. Essa compatibilidade protegeu os investimentos antigos.

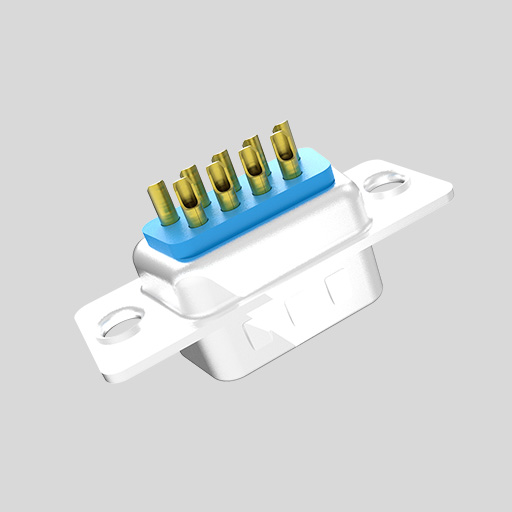

3. Anatomia de um conector circular

Um conector circular consiste em cinco elementos principais. Primeiro, o invólucro. Em aço inoxidável ou latão niquelado, ele forma a blindagem Faraday e a proteção mecânica. Segundo, o inserto. Termoplásticos de alta temperatura posicionam os contatos com tolerância de ±0,05 mm. Terceiro, os contatos. As ligas de cobre com 3-5 µm de ouro sobre 1 µm de níquel garantem ≥1000 ciclos de acoplamento e resistência <10 mΩ. Em quarto lugar, o mecanismo de acoplamento. Roscas, terminais de baioneta ou travas push-pull prendem as metades. Quinto, interfaces de vedação. O-rings e ilhós sobremoldados oferecem resistência à lavagem de até IP69K.

Os engenheiros gerenciam três modos de falha: fadiga mecânica, corrosão galvânica e entrada de contaminantes. Eles especificam a terminação de trança de 360° para EMC, selecionam revestimentos de PUR ou TPE para combinar com solventes e projetam contraporcas antivibração que resistem a 20 g RMS.

4. Padronização da série M

A Comissão Eletrotécnica Internacional (IEC) codificou os conectores circulares na IEC 61076-2-1xx. O conector M8 aparece em 61076-2-104, o conector M12 em 61076-2-101 e o conector M16 em 61076-2-106. Cada documento define layouts de contato, posições-chave e classes de desempenho.

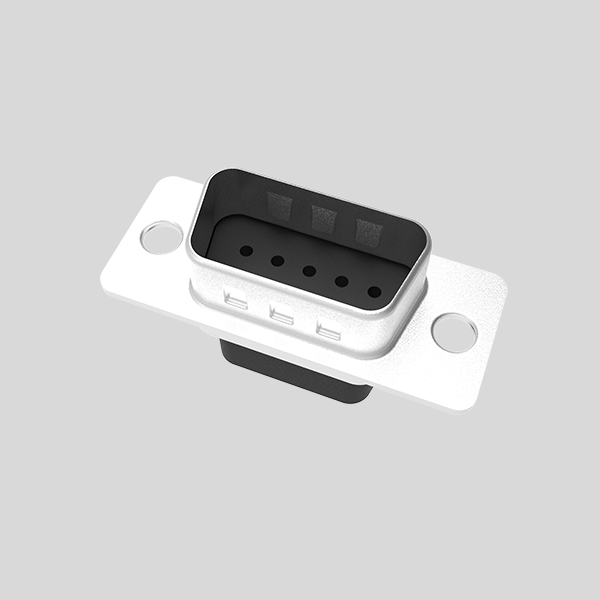

Conector M8

O conector M8 é voltado para sensores e atuadores em miniatura. As correntes típicas são de 2 A por pino com classificação de 60 V. Os plugues de quatro pinos com código A dominam as chaves de proximidade e os olhos fotográficos. Os engenheiros valorizam o orifício do painel de 7,5 mm do M8 e o plano da chave de 8 mm que economiza espaço na placa. Os conjuntos de cabos pesam 30 % a menos do que as variantes M12, reduzindo o arrasto em robôs delta.

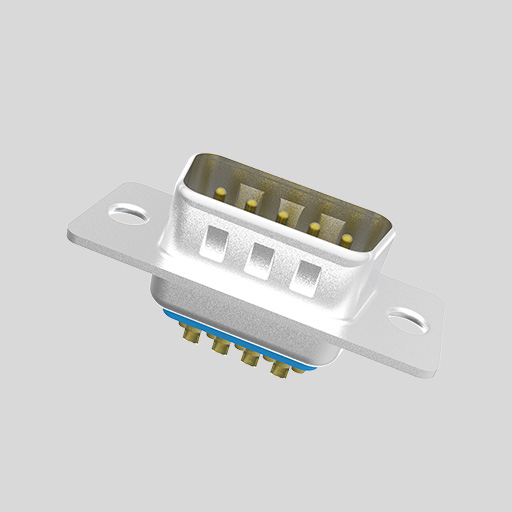

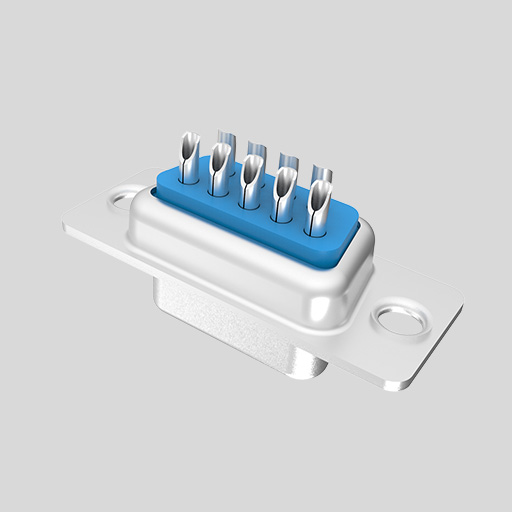

Conector M12

O conector M12 equilibra tamanho e versatilidade. Ele suporta até 10 A por meio de inserções de energia com codificação K ou 10 Gbit/s por meio de inserções de dados com codificação X. Os projetistas podem misturar energia e Ethernet em um único invólucro usando codificações híbridas como o código Y. As versões instaláveis em campo aceitam três faixas de diâmetro externo do cabo por meio de luvas de fixação intercambiáveis. Os técnicos terminam uma terminação IP67 em menos de 90 segundos, sem solda.

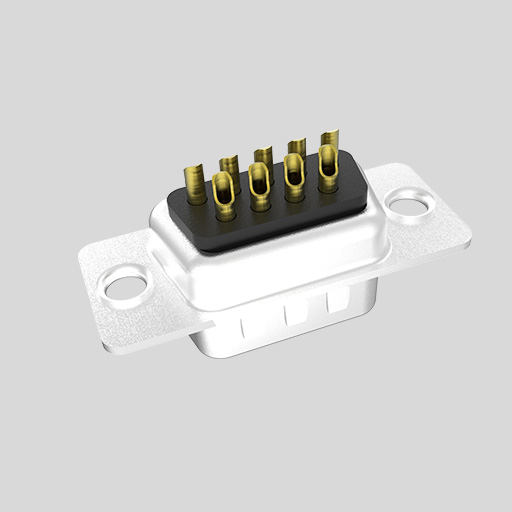

Conector M16

O conector M16 oferece até 19 contatos. Essa densidade atende a loops de feedback de servo em que os codificadores incrementais precisam de vários pares de sinais, além de drenos de blindagem. Os contatos de alimentação suportam 7 A contínuos, o que permite o manuseio de pequenos motores de passo. Os acoplamentos rosqueados resistem ao torque de 2 Nm para uma retenção segura em máquinas móveis.

5. Mergulhos profundos em aplicativos

5.1 Sensores e atuadores

As fábricas inteligentes utilizam milhares de chaves de proximidade, transdutores de pressão e sondas térmicas. Os projetistas geralmente escolhem o conector M8 aqui. A vedação IP67 evita a entrada de líquido de arrefecimento. Os invólucros de latão cromado resistem a 100 h de testes de spray de sal. O recartilhamento com código de cores ajuda na troca rápida de sensores.

5.2 Ethernet industrial

Os backbones modernos de PLC dependem de 100 Mbit/s ou Gigabit Ethernet. O conector M12 com codificação D ou X oferece desempenho Cat-6A em trincheiras com óleo. Os engenheiros mantêm os orçamentos de link abaixo de 3 dB graças à geometria simétrica dos pinos e ao acoplamento de blindagem de 360°.

5.3 Potência e feedback do acionamento

Os servoacionamentos combinam sinais de feedback de 60 V com alimentação trifásica de 400 V. O conector M16 lida com essa combinação usando oito contatos de sinal mais três contatos de alimentação de 16 A. Os conjuntos YW sobremoldados integram revestimentos de PUR que resistem ao óleo hidráulico.

5.4 Transporte e ferrovia

O material rodante enfrenta choques, poeira de freio e exposição aos raios UV por 1000 horas. Os conectores circulares são excelentes nesse caso. Os plugues codificados M12 A transportam sensores de porta. Os cabos com codificação M12 S de 12 A para iluminação LED. Os projetos da YW atendem às normas EN 45545-2 para fumaça de incêndio.

5.5 Equipamentos médicos

As bombas de diálise e os controladores de infusão exigem higiene de limpeza e altas contagens de ciclos. As versões em aço inoxidável M8 suportam vapor de autoclave a 134 °C por 20 minutos. O travamento da hélice reduz em segundos a troca de sondas, acelerando o rendimento do paciente.

6. Considerações ambientais e de EMC

As classificações de proteção contra ingresso (IP) conferem grau de resistência à poeira e à água. O IP67 resiste a 1 m de imersão por 30 minutos. O IP69K sobrevive a jatos de 100 bar a 80 °C. A YW usa anéis O-ring de lábio duplo e conchas soldadas a laser para manter o IP69K após 500 ciclos de acoplamento.

A compatibilidade eletromagnética fica mais difícil nas fábricas de 5G. Correntes de alta frequência vazam através de tranças de cabos. Os engenheiros implantam contatos envolventes de 360° dentro de conectores circulares. Eles combinam drenos trançados com blindagens revestidas de cobre. Os anéis de ferrite na porca traseira amortecem o ruído de modo comum acima de 100 MHz.

7. Inovações modernas

7.1 Travamento Push-Pull

Os acoplamentos push-pull permitem o acoplamento com uma mão em instalações cegas. Uma gaiola de mola agarra o receptáculo do painel. Os testes mostram que os técnicos reduzem o tempo de instalação em 40 % em comparação com as roscas. A YW oferece variantes push-pull IP65 que compartilham a codificação A com os conectores M12 rosqueados para ajuste posterior.

7.2 Projetos higiênicos sobremoldados

As plantas alimentícias exigem superfícies sem fendas. Os conectores sobremoldados embutem as extremidades de forma nivelada com os revestimentos dos cabos. Os invólucros lisos de PUR eliminam armadilhas bacterianas e resistem a espumas cáusticas. As versões higiênicas M12 apresentam revestimentos azuis para detecção óptica.

7.3 Energia híbrida + dados

Os robôs desejam um cabeamento fino. O conector M12 codificado em Y da YW transporta 2x 16 A mais Cat-5e em quatro pinos de sinal. A tecnologia de cabo único reduz a massa em 30 % e diminui o tempo de assentamento do robô.

7.4 Dados de alta velocidade

O M12 codificado em X atinge 10 Gbit/s em 60 m. Os engenheiros encaminham pares diferenciais com impedância de 100 Ω dentro do inserto. As máquinas YW inserem cavidades com ±0,02 mm para controlar a distorção. Os contatos banhados a ouro mostram uma incompatibilidade de atraso de <20 ps.

8. Transformação digital e IIoT

As plataformas do setor 4.0 dependem da densidade dos sensores e da Ethernet determinística. Os conectores circulares continuam sendo vitais porque combinam robustez com velocidades de gigabit. Os nós de borda em oficinas de pintura automotiva registram temperatura, partículas e vibração. Eles alimentam os dados MQTT upstream pela Ethernet M12. A tecnologia sem fio não consegue igualar a confiabilidade perto de robôs de pulverização. Os conectores garantem o fornecimento de energia e sinal.

As plataformas de manutenção preditiva dependem de impedância consistente em milhares de pares acoplados. A YW testa em lote cada conjunto M12 usando reflectometria no domínio do tempo. Publicamos arquivos de parâmetros S para que os engenheiros de PCB possam modelar a perda de canal. Essa transparência acelera a implantação da IIoT.

9. Seleção do conector circular correto

Os engenheiros avaliam seis fatores. Primeiro, a corrente e a tensão. Segundo, a contagem de contatos. Terceiro, taxa de dados. Quarto, vedação ambiental. Quinto, carga mecânica. Sexto, tempo de montagem. O conector M8 se ajusta a sensores de baixa corrente em espaços apertados. O conector M12 cobre a maioria das redes de controle e dispositivos de potência média. O conector M16 atende a mapas de pinos densos e funções mistas de sinal de potência.

O serviço de campo também é importante. Os acoplamentos rosqueados são excelentes onde os técnicos usam luvas. Os estilos push-pull se adaptam ao acoplamento cego. As travas de baioneta reduzem o desalinhamento de meia volta.

A YW publica guias de aplicação que alinham as famílias de conectores com as classes de E/S da IEC 61131-2. Fornecemos kits de amostra para que as equipes de projeto possam testar o hardware real com antecedência.

10. Por que os engenheiros escolhem a YW

A YW se concentra em conectores circulares. Usinamos os invólucros internamente a partir de latão europeu, mantendo as tolerâncias dentro de ±8 µm. Nossa linha de galvanização automatizada deposita níquel e, em seguida, bronze branco para atingir 500 h de resistência a sprays de sal.

Fazemos a sobremoldagem dos conjuntos de cabos usando moldagem de baixa pressão para proteger o isolamento interno. Nossos projetos IP69K sobrevivem a 200 ciclos de lavagem com uma taxa de vazamento de %.

A YW possui as certificações ISO 9001, ISO 13485 e IATF 16949. Oferecemos suporte ao PPAP Nível 3 para lançamentos automotivos. Uma rede de logística global envia amostras em 48 horas.

Os engenheiros confiam em nossa linha direta FAE 24 horas. Respondemos a perguntas sobre pinagem, ferramentas de crimpagem e EMC em tempo real. Também fornecemos arquivos CAD 3D e modelos em etapas. Isso acelera o projeto do gabinete e reduz o tempo de lançamento no mercado.

Nossa célula YW Rapid-Mix pode construir 10 conjuntos de conectores M12 sobremoldados personalizados em três dias. Você não precisa mais esperar oito semanas por protótipos.

O resultado: design mais rápido, menor risco e melhor desempenho.

Conclusão

Os conectores circulares continuam a se adaptar. De plugues de rádio volumosos, eles se tornaram componentes compactos, de alta velocidade e adaptados às aplicações. O conector M8 aciona sensores miniaturizados. O conector M12 alimenta a Ethernet industrial e os links de energia híbrida. O conector M16 resolve desafios densos de sinais mistos. Novos estilos de trava, invólucros higiênicos e taxas de dados de 10 Gbit/s os mantêm relevantes no Setor 4.0.

A YW lidera essa evolução com usinagem de precisão, personalização rápida e suporte global de engenharia. Ajudamos os clientes a conectar energia e dados com confiança.

Entre em contato com a YW hoje mesmo.